在一般情况下, 计算齿轮强度时需要考虑齿轮的弯曲强度和齿面强度。对于在过酷条件下使用的齿轮,还需要考虑齿轮的抗胶合能力。

在这里, 我们将介绍日本工业会标准的各种计算公式。因为只是摘录, 所以如果需要更详细的资料, 请参考下面所列的标准。

- JGMA 401-01 :1974

- 正齿轮及斜齿齿轮的弯曲强度计算公式

- JGMA 402-01 :1975

- 正齿轮及斜齿齿轮的齿面强度计算公式

- JGMA 403-01 :1976

- 锥齿轮的弯曲强度计算公式

- JGMA 404-01 :1977

- 锥齿轮的齿面强度计算公式

- JGMA 405-01 :1978

- 圆柱蜗杆副的强度计算公式

(社)日本齿轮工业会

东京都港区芝公园3丁目5番8号 机械振兴会馆 208号室

Tel 03(3431)1871·1872

10.1 正齿轮及斜齿齿轮的弯曲强度计算公式JGMA 401−01:1974

此标准适用于一般产业机械中使用在动力传动上的正齿轮及斜齿齿轮( 包括人字齿轮和内齿轮)。适用范围如下:

- 模数

- m1.5 ~ 25mm

- 节圆直径

- d025 ~ 3200mm

- 圆周速度

- v25m/s 以下

- 转数

- n3600rpm以下

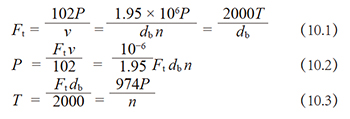

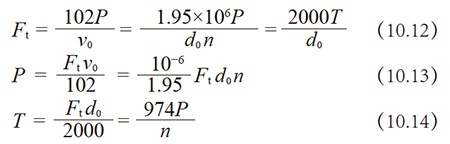

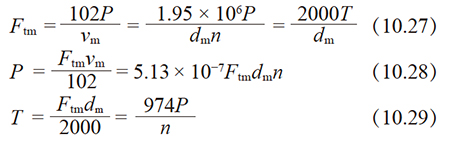

(1)基本换算公式

强度计算中, 端面内啮合节圆上的切向力 Ft(kgf),名义功率 P(kW)与转矩 T(kgf • m) 之间有下列关系:

- 其中

- v

- :啮合节圆上的圆周速度(m/s)

- v = dbn / 19100

- db

- :啮合节圆直径(mm)

- n

- :转数(rpm)

(2)弯曲强度计算公式

要想满足弯曲强度, 啮合节圆上的名义切向力 Ft 必须小于根据齿根弯曲应力计算得出的啮合节圆上的容许切向力 Ftlim 。

Ft ≦ Ftlim(10.4)

另外, 由啮合节圆上的名义切向力 Ft 求得的齿根应力 σF 必须小于容许齿根弯曲应力 σFlim。

σF ≦ σFlim(10.5)

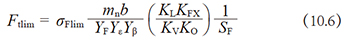

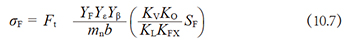

啮合节圆上的容许切向力 Ftlim(kgf)可以根据下式求出。

齿根弯曲应力(kgf /mm2)可以根据下式求出。

(3)各种系数的求法

(3) - 1 齿宽 b(mm)

齿宽不同时, 设宽齿面为 bw , 窄齿面为 bs

- bw − bs ≦ mn

- 时, 做为计算齿宽, 使用 bw、bs 的数值。

- bw − bs > mn

- 时, 设 bw 等于 bs + mn , bs 不变。

注 关于圆形齿条的齿宽请参照「10.2 正齿轮及斜齿齿轮的齿面强度计算公式」(3)- 1。

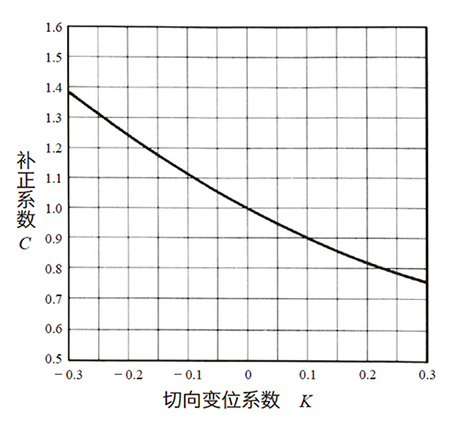

(3) - 2 齿形系数 YF(30° 切线法)

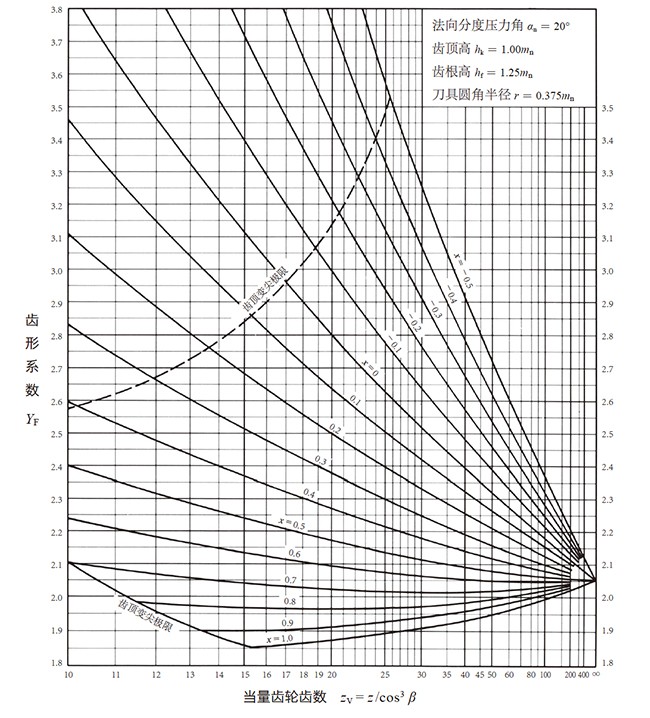

只要是JIS B 1701 标准中规定的压力角 αn = 20°的全高齿齿形的话, 可以根据当量齿轮齿数 zv 和变位系数 x 从图10.1 中求出齿形系数。

因为图10.1 中同时示意了理论根切极限和齿顶变尖极限, 对决定齿轮要素将起重要作用。

内齿轮的齿形系数, 可以近似地利用替代齿条进行计算。

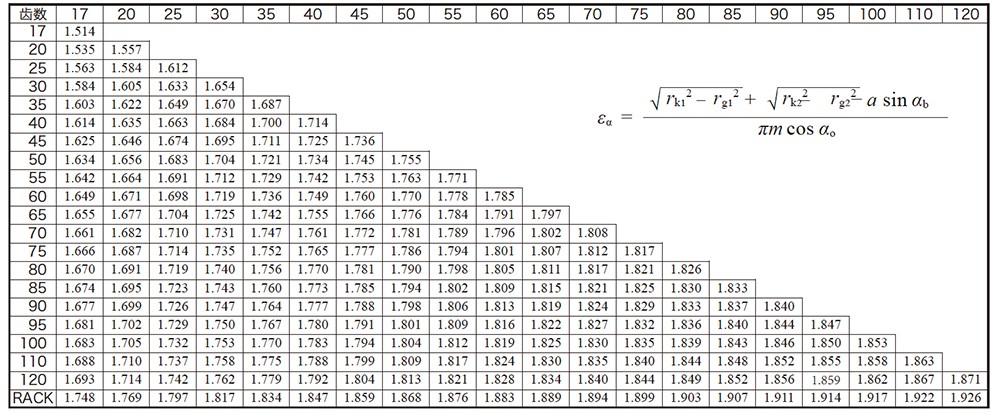

(3) - 3 重合度系数 Yε

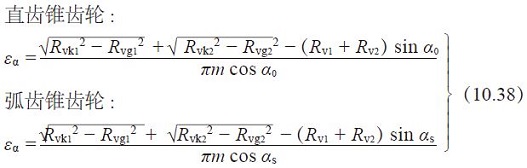

重合度系数 Yε 按端面重合度 εα 的倒数进行计算。

Yε = 1 / εα(10.8)

图10.1 齿形系数图表

端面重合度

其中:

- rk : 齿顶圆半径(mm)

- αb : 啮合压力角(度)

- rg : 基圆半径(mm)

- αbs : 端面啮合压力角(度)

- a : 中心距(mm)

- α0 : 分度压力角(度)

- αs : 端面分度压力角(度)

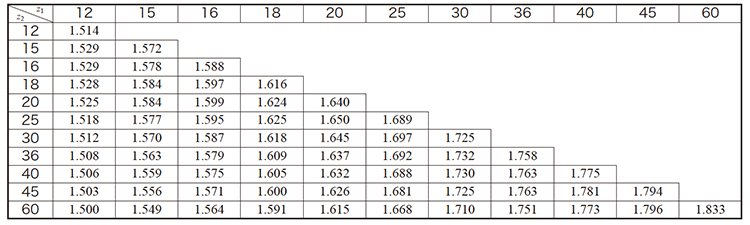

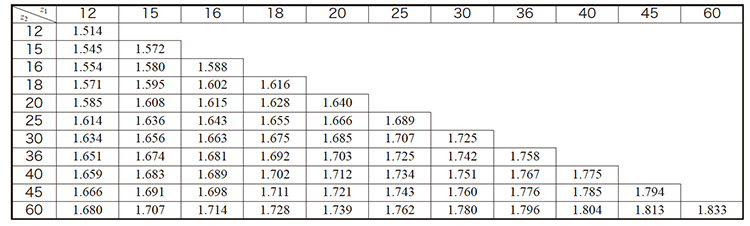

表10.1 是 α0 = 20° 的标准正齿轮的端面重合度 εα 值。

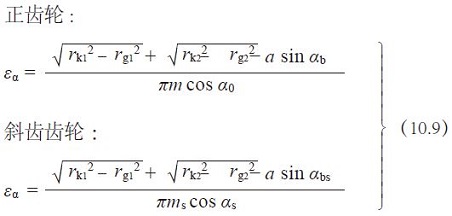

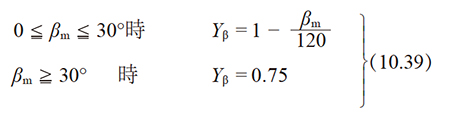

(3) - 4 螺旋角系数 Yβ

螺旋角系数 Yβ 可按下式计算:

(3) - 5 寿命系数 KL

寿命系数 KL 可由表10.2 中求出。

这里, 循环次数是指寿命期限内齿轮在载荷条件下啮合的次数。

| 循环次数 | 硬度(1) HB120 - 220 |

硬度(2) HB221 以上 |

渗碳齿轮 氮化齿轮 |

| 10000 以下 | 1.4 | 1.5 | 1.5 |

| 100000 左右 | 1.2 | 1.4 | 1.5 |

| 106 左右 | 1.1 | 1.1 | 1.1 |

| 107 以下 | 1.0 | 1.0 | 1.0 |

(2)高频淬火齿轮的硬度为心部硬度。

(3) - 6 相对齿根应力尺寸系数 KFX

相对齿根应力的尺寸系数 KFX 设定为1.00 。

KFX = 1.00(10.11)

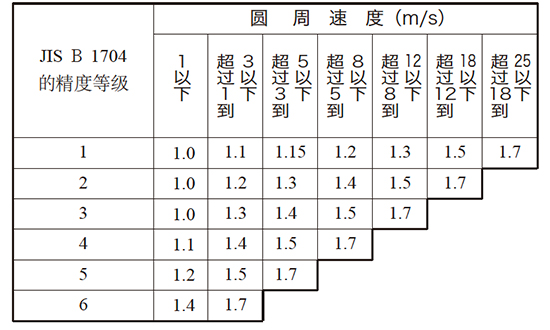

(3) - 7 动载系数 KV

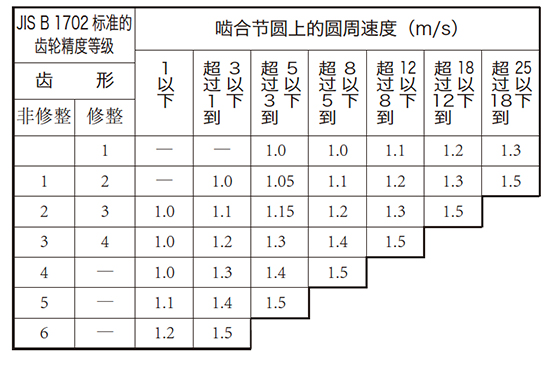

动载系数 KV 可根据齿轮的精度及啮合节圆上的圆周速度由表10.3 中求出。

表10.3 动载系数 KV

(3) - 8 过载系数 KO

过载系数 KO 通过下式求出。

KO = 实际切向力 / 名义切向力 Ft(10.12)

如果实际切向力不详时, 可通过表10.4 查出。作为参考资料, 第526 页登载了被动机械负荷分类表。

表10.4 过载系数 KO| 驱动侧传来的冲击 | 被动侧传来的冲击 | ||

| 均匀负载 | 中度冲击 | 剧烈冲击 | |

| 均匀负载 (电动机, 叶轮机及油 压发动机等) |

1.0 | 1.25 | 1.75 |

| 轻度冲击 (多气筒机构) |

1.25 | 1.5 | 2.0 |

| 中度冲击 (单气筒机构) |

1.5 | 1.75 | 2.25 |

(3) - 9 相对齿根破损的安全系数 SF

相对齿根破损的安全系数 SF 由于受内部及外部的各种因素影响, 定出一个定值虽然比较困难, 但最少要在1.2 以上。

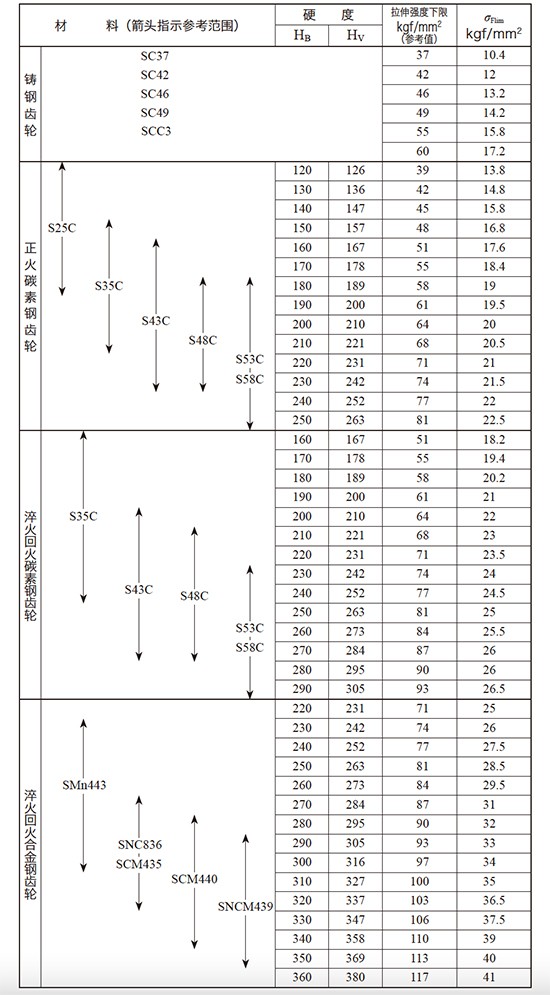

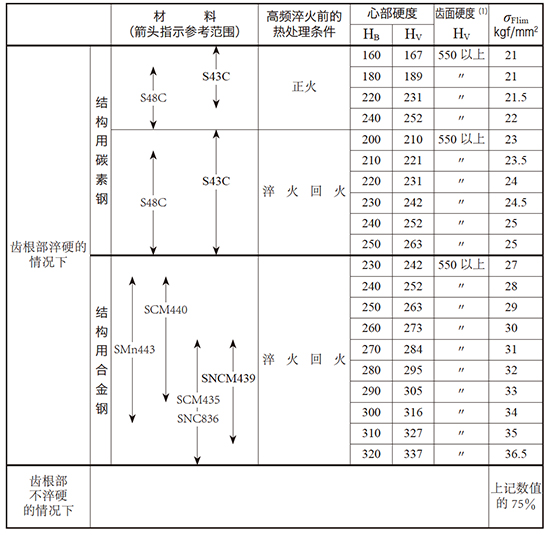

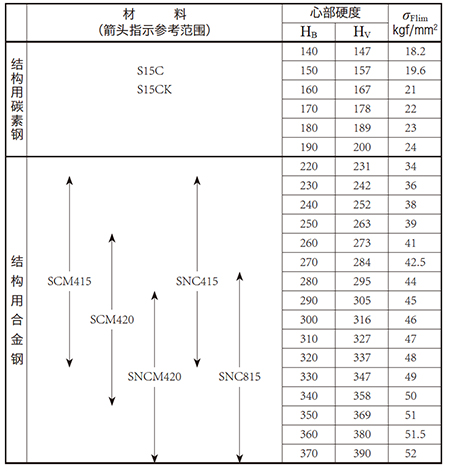

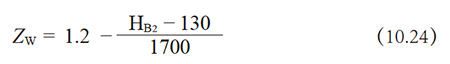

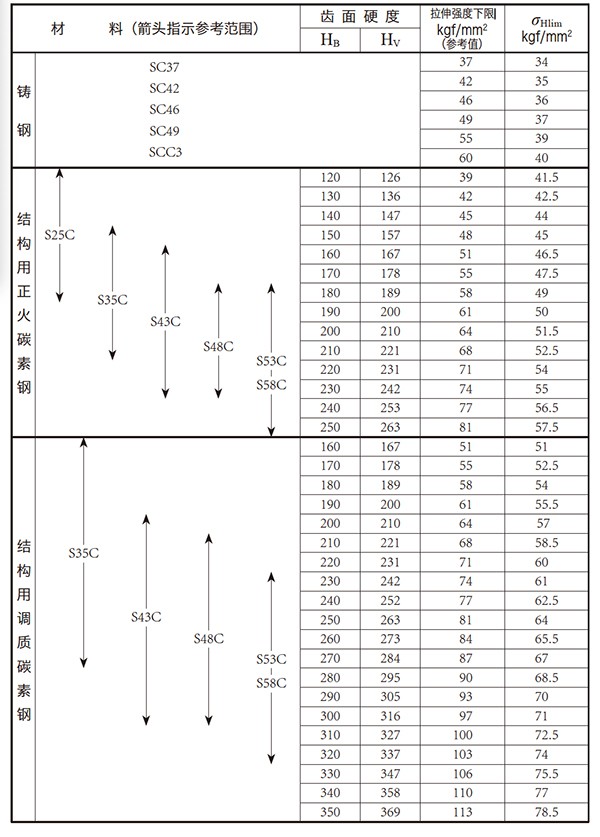

(3) - 10 容许齿根弯曲应力 σFlim

负载方向一定的齿轮的容许齿根弯曲应力 σFlim 示意于表10.5 - 表10.9 中。容许齿根弯曲应力 σFlim 是材料的脉动拉伸疲劳极限除以应力集中系数1.4 的商。

对于双向负荷, 左右两齿面均等或与之相近的状态受载的齿轮, σFlim 的值应取表中数值的2/3。

硬度或心部硬度的数值是指齿根中心部的硬度。

- 备注:

- σFlim 的数值, 受淬裂, 淬火深度不足或不均匀等欠陷的影响, 会显著下降. 请加以注意。

- 注(1)

- 低齿面硬度时的 σFlim 值使用表10.5 中的与之相当材料的数值。

- 注(2)

- 本表中数值适用于为了提高齿面强度拥有适当的渗碳深度和表面硬度的齿轮。

但是当渗碳层非常薄等例外的情况下, 应使用表面不硬化调质齿轮的 σFlim 值。

| 材料 | 齿面硬度 (参考值) |

心部硬度 | σFlim kgf/mm2 |

|

|---|---|---|---|---|

| HB | HV | |||

| 氮化钢以外的结构用合金钢 | HV 650 以上 | 220 | 231 | 30 |

| 240 | 252 | 33 | ||

| 260 | 273 | 36 | ||

| 280 | 295 | 38 | ||

| 300 | 316 | 40 | ||

| 320 | 337 | 42 | ||

| 340 | 358 | 44 | ||

| 360 | 380 | 46 | ||

| 氮化钢 SACM645 | HV 650 以上 | 220 | 231 | 32 |

| 240 | 252 | 35 | ||

| 260 | 273 | 38 | ||

| 280 | 295 | 41 | ||

| 300 | 316 | 44 | ||

- 注(1)

- 本表中数值适用于为了提高齿面强度拥有适当的氮化深度的齿轮。但是当软氮化等氮化层非常薄的情况下, 应使用表面不硬化调质齿轮的 σFlim 值。

| 材料 | 硬度 | 屈服点 Mpa |

拉伸强度 Mpa |

σFlim Mpa |

|---|---|---|---|---|

| 不锈钢 SUS304 | 187HB 以下 | 206 以上 (耐力) |

520 以上 | 103 |

| 快削黄铜 C3604 | 80HV 以上 | – | 333 以上 | 39.3 |

| 被动机械名 | 负荷分类 级别 |

被动机械名 | 负荷分类 级别 |

|---|---|---|---|

| 搅拌机 | M | 食品机械 | M |

| 送风机 | U | 粉碎机 | H |

| 酿造及蒸馏器 | U | 材料转送机 | M |

| 车辆用机械 | M | 工作机械 | H |

| 净化装置 | U | 金属加工机械 | H |

| 选别机 | M | 旋转磨料机 | M |

| 制陶机械(中负荷) | M | 滚筒式干燥机 | H |

| 制陶机械(重负荷) | H | 搅拌机 | M |

| 压缩机 | M | 石油精制机械 | M |

| 输送机(均匀负荷) | U | 制纸机械 | M |

| 输送机(不均匀或重负荷) | M | 剥皮机 | H |

| 起重机 | U | 泵 | M |

| 碎石机 | H | 橡胶机械(中负荷) | M |

| 挖泥船(中负荷) | M | 橡胶机械(重负荷) | H |

| 挖泥船(重负荷) | H | 水处理机械(轻负荷) | U |

| 电梯 | U | 水处理机械(中负荷) | M |

| 押出机 | U | 筛选机 | U |

| 风扇(家庭用) | U | 筛选机(砂石用) | M |

| 风扇(工业用) | M | 制糖机械 | M |

| 供给机 | M | 纺织机械 | M |

| 供给机(往返运动) | H |

- 备考1.

- 此表是参照 AGMA151.02 而做成。

- 2.

- 表中的负荷分类级别 U 为均一负荷、M 为中度冲击、H 为剧烈冲击。

- 3.

- 此分类所示为一般倾向性, 重负荷的状况应采用上段的级别。详细内容请参考 AGMA 的标准。

(4)计算例

正齿轮要素| 序号 | 项目 | 代号 | 单位 | 小齿轮 | 大齿轮 |

| 1 | 法向模数 | mn | mm | 2 | |

| 2 | 法向压力角 | αn | 度 | 20˚ | |

| 3 | 螺旋角 | β | 0° | ||

| 4 | 齿数 | z | 20 | 40 | |

| 5 | 中心距 | a | mm | 60 | |

| 6 | 变位系数 | x | + 0.15 | − 0.15 | |

| 7 | 节圆直径 | d0 | mm | 40.000 | 80.000 |

| 8 | 啮合节圆直径 | db | 40.000 | 80.000 | |

| 9 | 齿宽 | b | 20 | 20 | |

| 10 | 精度 | JIS 5( 齿形无修整) JIS 5( 齿形无修整) | |||

| 11 | 最后加工 | 滚刀 | |||

| 12 | 齿面粗糙度 | 12.5S | |||

| 13 | 转数 | n | rpm | 1500 | 750 |

| 14 | 圆周速度 | v | m/s | 3.142 | |

| 15 | 负载方向 | 单方向 | |||

| 16 | 啮合次数 | 回 | 107 回以上 | ||

| 17 | 材料 | SCM415 | |||

| 18 | 热处理 | 渗碳淬火 | |||

| 19 | 表面硬度 | HV 600 − 640 | |||

| 20 | 心部硬度 | HB 260 − 280 | |||

| 21 | 有效渗碳深度 | mm | 0.3 − 0.5 | ||

| 序号 | 项目 | 代号 | 单位 | 小齿轮 | 大齿轮 |

| 1 | 容许齿根弯曲应力 | σFlim | kgf/mm2 | 42.5 | |

| 2 | 法向模数 | mn | mm | 2 | |

| 3 | 齿宽 | b | 20 | ||

| 4 | 齿形系数 | YF | 2.568 | 2.535 | |

| 5 | 负载分配系数 | Yε | 0.619 | ||

| 6 | 螺旋角系数 | Yβ | 1.0 | ||

| 7 | 寿命系数 | KL | 1.0 | ||

| 8 | 相对齿根破损的安全系数 | KFX | 1.0 | ||

| 9 | 动载系数 | KV | 1.5 | ||

| 10 | 过载系数 | KO | 1.0 | ||

| 11 | 安全系数 | SF | 1.2 | ||

| 12 | 啮合圆上的容许切向力 | Ftlim | kgf | 594.1 | 601.9 |

10.2 正齿轮及斜齿齿轮的齿面强度计算公式JGMA 402−01 :1975

此标准适用于一般产业机械中使用在动力传动上的正齿轮及斜齿齿轮(包括人字齿轮和内齿轮)。

- 模数

- m1.5 - 25mm

- 节圆直径

- d025 - 3200mm

- 圆周速度

- v25m/s 以下

- 转数

- n3600rpm以下

(1)基本换算公式

强度计算中,分度圆上的切向力Ft (kgf), 名义功率P(kW) 与名义转矩T(kgf • m)之间有下列关系。

其中

- v0:

- 分度圆上的圆周速度

- (m/s)= d0n / 19100

- d0:

- 分度圆直径

- (mm)

- n:

- 转数

- (rpm)

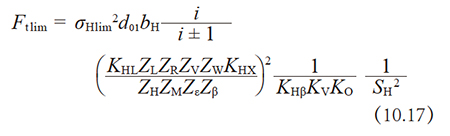

(2)齿面强度计算公式

要想满足齿面强度, 分度圆上的名义切向力 Ft 必须小于根据容许赫兹应力计算得出的分度节圆上的容许 切向力Ftlim。

Ft ≦ Ftlim(10.15)

另外, 由分度圆上的名义切向力 Ft求得的赫兹应力 σH 必须小于容许赫兹应力 σHlim。

σH ≦ σHlim(10.16)

分度圆上的容许切向力Ftlim(kgf)可以根据下式求出。

赫兹应力 σH(kgf/mm2)可以根据下式求出。

公式(10.17)、(10.18) 中的正号适用于外齿轮啮合,负号适用于内齿轮与外齿轮的啮合。

齿条与外齿轮啮合时, 式中的 i / i ± 1 项的数值为1。

(3)各种系数的求法

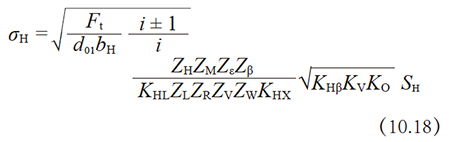

(3) - 1 相对齿面强度的有效齿宽 bH(mm)

相对齿面强度的有效齿宽 bH 是指一对齿轮中较窄的齿宽。

齿宽的两端齿面经过修缘时, 从全齿宽中将修缘部分的齿宽减去后, 选择小齿宽的数值做为有效齿宽。

注 圆形齿条的齿宽

尺寸规格表中记载的容许传动力, 弯曲强度的情况下,齿宽按 b1 , 齿面强度按 b2 的尺寸进行计算。

其中

- hk

- = 齿顶高

- h

- = 全齿高

- d

- = 外径

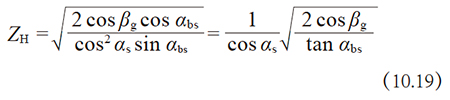

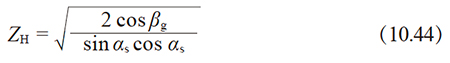

(3) - 2 节点区域系数 ZH

节点区域系数ZH 可利用下式进行计算。

其中 βg = tan−1(tan β cos αs)

- βg

- :基圆柱螺旋角(度)

- αbs

- :端面啮合压力角(度)

- αs

- :端面分度压力角(度)

只要是 JIS B 1701 中所规定的压力角为 αn = 20° 的全高齿齿形, 根据变位系数 x1、x2 , 齿数 z1、z2 , 螺旋角 β0 ,可以从图10.2 中查出节点区域系数。

关于图10.2 的 ± 符号图中( + ) 号用于外啮合, ( - ) 号用于内啮合。

图10.2 节点区域系数 ZH

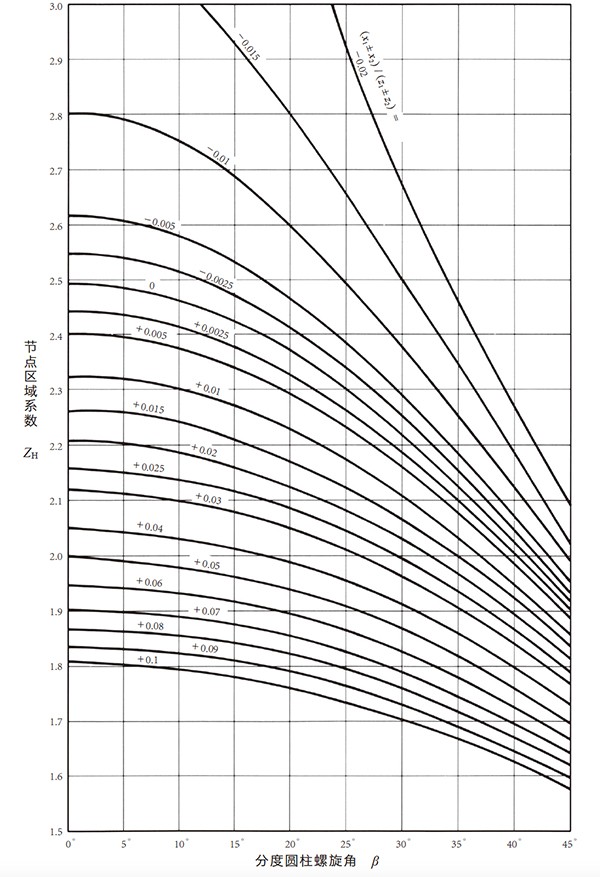

(3) - 3 弹性系数 ZM

弹性系数 ZM 可按下式求出。

- 其中ν

- :泊桑

- E

- :弹性模量( 杨氏模量)(kgf/mm2)

下面将主要材料组合的弹性系数 ZM 列于表10.9。

表 10.9 弹性系数 ZM| 齿轮 | 相啮齿轮 | 弹性系数 ZM (kgf/mm2)0.5 |

||||||

|---|---|---|---|---|---|---|---|---|

| 材料 | 代号 | 弹性模量 E kgf/mm2 |

泊桑比 ν |

材料 | 代号 | 弹性模量 E kgf/mm2 |

泊桑比 ν |

|

| 结构用钢 | ※(1) | 21000 | 0.3 | 结构用钢 | ※(1) | 21000 | 0.3 | 60.6 |

| 铸钢 | SC | 20500 | 60.2 | |||||

| 球墨铸铁 | FCD | 17600 | 57.9 | |||||

| 灰铸铁 | FC | 12000 | 51.7 | |||||

| 铸钢 | SC | 20500 | 铸钢 | SC | 20500 | 59.9 | ||

| 球墨铸铁 | FCD | 17600 | 57.6 | |||||

| 灰铸铁 | FC | 12000 | 51.5 | |||||

| 球墨铸铁 | FCD | 17600 | 球墨铸铁 | FCD | 17600 | 55.5 | ||

| 灰铸铁 | FC | 12000 | 50.0 | |||||

| 灰铸铁 | FC | 12000 | 灰铸铁 | FC | 12000 | 45.8 | ||

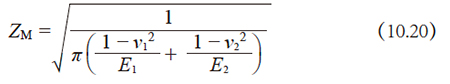

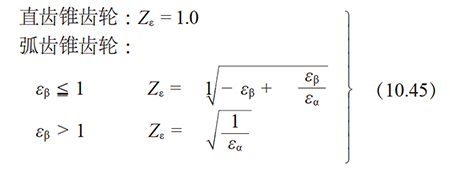

(3) - 4 重合度系数 Zε

重合度系数 Zε 可利用下式求出。

- 其中εα

- :端面重合度

- εβ

- :纵向重合度

(3) - 5 相对齿面强度的螺旋角系数 Zβ

因为正确计算相对齿面强度的螺旋角系数 Zβ 很困难,所以设定为1.0。

Zβ = 1.0(10.22)

(3) - 6 相对齿面强度的寿命系数 KHL

相对齿面强度的寿命系数 KHL 可通过表10.10 求出。

表10.10 相对齿面强度的寿命系数 KHL| 循环次数 | 寿命系数 |

| 10,000 以下 | 1.5 |

| 100,000 左右 | 1.3 |

| 106 左右 | 1.15 | 107 以上 | 1.0 |

- 备考

- 1. 这里的循环次数是指寿命期间中的啮合次数。 2. 空转轮( 惰轮) 旋转一周啮合两次, 啮合齿面不同的情况下, 旋转一周按一次计算。 3. 正逆转交互或与之相近的状态下运转时, 将两齿面中承受大负荷的齿面的啮合次数做为循环次数计算。

循环次数不明的情况下, 设 KHL = 1.0。

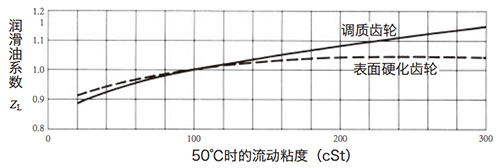

(3) - 7 润滑油系数 ZL

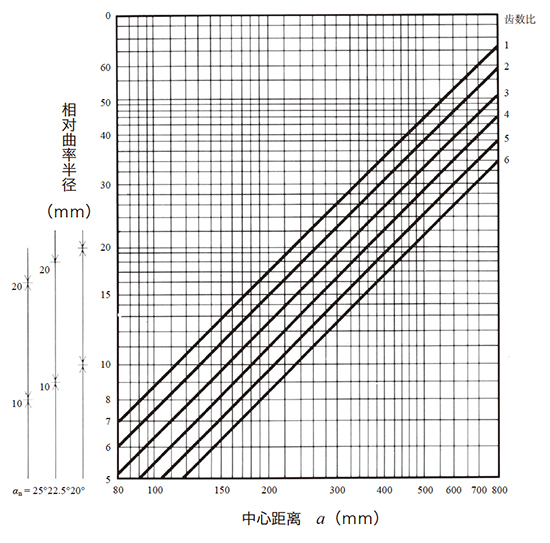

润滑油系数 ZL 以以所使用的润滑油在50℃时的动粘度( cSt )为基准, 从图10.3 中求出。

图10.3 润滑油系数 ZL

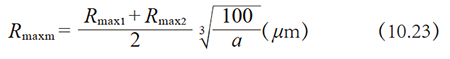

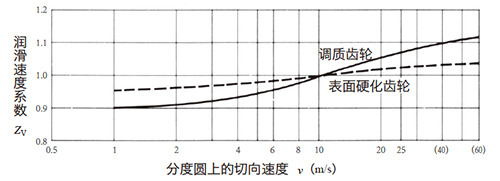

(3) - 8 粗糙度系数 ZR

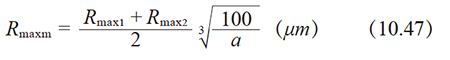

粗糙度系数 ZR 可根据齿面的平均粗糙度 Rmaxm(μm)从图10.4 中查出。平均粗糙度 Rmaxm 的数值可根据大小齿轮的表面粗糙度 Rmax1 和 Rmax2 及中心距 a(mm)通过下式求出。

图10.4 粗糙度系数 ZR

图10.4 粗糙度系数 ZR

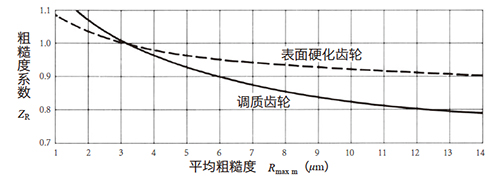

(3) - 9 润滑速度系数 ZV

润滑速度系数 ZV 可根据分度圆上的切向速度 v(m/s)从图10.5 中求出。

图10.5 润滑速度系数 ZV

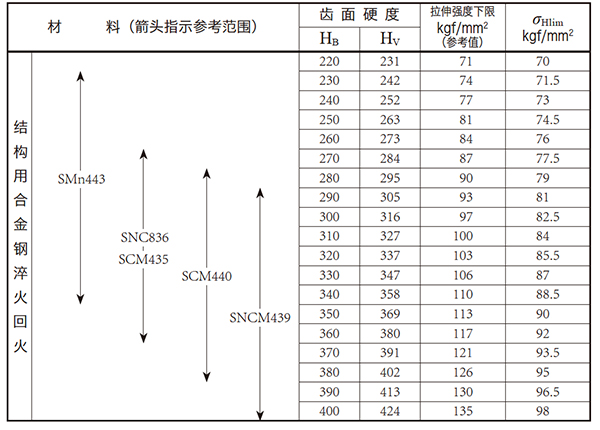

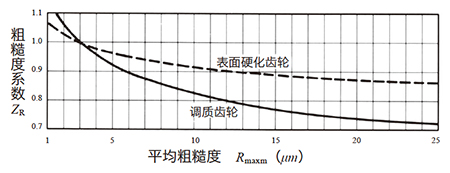

(3) - 10 工作硬化系数 ZW

工作硬化系数 ZW 仅适用于经过淬火切削的大小齿轮,可利用下式求出。

其中 HB2 :大齿轮的齿面布氏硬度

条件 130 ≦ HB2 ≦ 470

不满足此条件时, 设 ZW = 1.0

(3) - 11 相对齿面强度的尺寸系数 KHX

因为缺乏详细的资料, 无法正确的规定相对齿面强度的尺寸系数, 设定为1.0。

KHX = 1.0(10.25)

(3) - 12 相对齿面强度的齿向载荷分布系数 KHβ

相对齿面强度的齿向载荷分布系数 KHβ 可通过下面的方法确定。

(1) 载荷时的齿面接触无法预测的情况下

根据齿轮的支撑方法, 齿宽b 与小齿轮分度圆直径 d01 的比b/d01 的数值从表10.11 中查出。

表10.11 相对齿面强度的齿向载荷分布系数 KHβ| b / d01 | 齿轮的支撑方法 | |||

| 两侧支撑 | 单侧支撑 | |||

| 与两轴承 对称 |

靠近一方的 轴承 轴的刚度高 |

靠近一方的 轴承 轴的刚度低 |

||

| 0.2 | 1.0 | 1.0 | 1.1 | 1.2 |

| 0.4 | 1.0 | 1.1 | 1.3 | 1.45 |

| 0.6 | 1.05 | 1.2 | 1.5 | 1.65 |

| 0.8 | 1.1 | 1.3 | 1.7 | 1.85 |

| 1.0 | 1.2 | 1.45 | 1.85 | 2.0 |

| 1.2 | 1.3 | 1.6 | 2.0 | 2.15 |

| 1.4 | 1.4 | 1.8 | 2.1 | — |

| 1.6 | 1.5 | 2.05 | 2.2 | — |

| 1.8 | 1.8 | — | — | — |

| 2.0 | 2.1 | — | — | — |

- 备考

- 1. 正齿轮及斜齿齿轮的 b 值取工作齿宽, 人字齿轮的齿宽包括中央部的退刀槽部分。 2. 无负载时齿接触良好。 3. 不适用于空转轮及与大齿轮在两处啮合的小齿轮( 中间齿轮)。

(2) 负载时齿接触良好的情况下

负载时的齿接触得以保证, 再加上经过跑合的情况下, 可以取其值为1.0 - 1.2。

KHβ = 1.0 - 1.2(10.26)

(3) - 13 动载系数 KV

动载系数 KV 可根据齿轮的精度及分度圆的圆周速度 v0 从表10.3 中求出。

(3) - 14 过载系数 KO

过载系数 KO 可通过公式(10.11) 或表10.4 求出, 与弯曲强度的计算相同。

(3) - 15 相对齿面损伤(点蚀) 的安全系数 SH

相对齿面损伤(点蚀) 的安全系数 SH 因为受内部及外部的各种因素影响, 给出一个定值比较困难, 但希望最少应在1.15 以上。

(3) - 16 接触疲劳极限 σHlim

齿轮的接触疲劳极限值 σHlim 示意于表10.12~10.16 中。表中所示硬度的中间值可利用插值法求出。另外, 齿面硬度是指节圆附近的硬度。

表10.12 表面不硬化齿轮

| 材料 | 高频淬火前的 热处理条件 |

齿面硬度 HV(淬火後) |

σHlim kgf/mm2 |

|

| 结构用碳素钢 | S43CS48C | 正火 | 420 | 77 |

| 440 | 80 | |||

| 460 | 82 | |||

| 480 | 85 | |||

| 500 | 87 | |||

| 520 | 90 | |||

| 540 | 92 | |||

| 560 | 93.5 | |||

| 580 | 95 | |||

| 600 以上 | 96 | |||

| 淬火回火 | 500 | 96 | ||

| 520 | 99 | |||

| 540 | 101 | |||

| 560 | 103 | |||

| 580 | 105 | |||

| 600 | 106.5 | |||

| 620 | 107.5 | |||

| 640 | 108.5 | |||

| 660 | 109 | |||

| 680 以上 | 109.5 | |||

| 结构用合金钢 | SMn443SCM435SCM440SNC836SNCM439 | 淬火回火 | 500 | 109 |

| 520 | 112 | |||

| 540 | 115 | |||

| 560 | 117 | |||

| 580 | 119 | |||

| 600 | 121 | |||

| 620 | 123 | |||

| 640 | 124 | |||

| 660 | 125 | |||

| 680 以上 | 126 | |||

| 材料 | 有效渗碳深度(1) | 齿面硬度 HV |

σHlim kgf/mm2 |

|

| 结构用碳素钢 | S15CS15CK | 比较浅 的情况下 注(1)A |

580 | 115 |

| 600 | 117 | |||

| 620 | 118 | |||

| 640 | 119 | |||

| 660 | 120 | |||

| 680 | 120 | |||

| 700 | 120 | |||

| 720 | 119 | |||

| 740 | 118 | |||

| 760 | 117 | |||

| 780 | 115 | |||

| 800 | 113 | |||

| 结构用合金钢 | SCM415SCM420SNC420SNC815SNCM420 | 比较浅 的情况下 注(1)A |

580 | 131 |

| 600 | 134 | |||

| 620 | 137 | |||

| 640 | 138 | |||

| 660 | 138 | |||

| 680 | 138 | |||

| 700 | 138 | |||

| 720 | 137 | |||

| 740 | 136 | |||

| 760 | 134 | |||

| 780 | 132 | |||

| 800 | 130 | |||

| 比较深 的情况下 注(1)B 以上 |

580 | 156 | ||

| 600 | 160 | |||

| 620 | 164 | |||

| 640 | 166 | |||

| 660 | 166 | |||

| 680 | 166 | |||

| 700 | 164 | |||

| 720 | 161 | |||

| 740 | 158 | |||

| 760 | 154 | |||

| 780 | 150 | |||

| 800 | 146 | |||

- 注(1)

- 有效渗碳深度比较浅的情况是指下表中A 行数值, 比较深的情况是指表中B 以上数值的场合。有效渗碳深度为硬度达到HV 513(HR C50)的深度。磨削齿轮为磨削后的深度。

| 模数 | 1.5 | 2 | 3 | 4 | 5 | 6 | 8 | 10 | 15 | 20 | 25 | |

| 深度(mm) | A | 0.2 | 0.2 | 0.3 | 0.4 | 0.5 | 0.6 | 0.7 | 0.9 | 1.2 | 1.5 | 1.8 |

| B | 0.3 | 0.3 | 0.5 | 0.7 | 0.8 | 0.9 | 1.1 | 1.4 | 2.0 | 2.5 | 3.4 | |

- 备考:

- 特别是在大齿数齿轮副啮合时, 由于齿面的面压在齿内部而引起的最大剪应力发生点很深,会有渗碳效果不及的情况, 所以应注意增大齿轮的安全系数。

| 材料 | 齿面硬度(参考值) | σHlim kgf/mm2 | ||

| 氮化钢 | SACM645 等 | HV650 以上 | ||

| 一般情况下 | 120 | |||

| 经特别长时间氮化 处理时 |

130 - 140 | |||

- 注(1)

- 适用于为提高齿面强度而经过氮化处理的齿轮( 齿轮有一定的氮化深度和表面硬度)。齿面硬度比表中的参考值显著下降时, 轮齿内部最大剪应力的发生点比氮化层厚度明显深时, 应注意增大齿轮的安全系数 SH。

| 材料 | 氮化时间 (h) |

σHlim kgf/mm2 | ||

| 相对曲率半径(mm)(2) | ||||

| 10 以下 | 10 - 20 | 20 以上 | ||

| 结构用碳素钢 及合金钢 |

2 | 100 | 90 | 80 |

| 4 | 110 | 100 | 90 | |

| 6 | 120 | 110 | 100 | |

- 注(1)

- 用于盐浴氮化及气体氮化齿轮。

- (2)

- 相对曲率半径由图 1.6 中查出。

- 备考:

- 使用心部经过适当调质处理的齿轮材料。

(4)计算例

| 序号 | 项目 | 代号 | 单位 | 小齿轮 | 大齿轮 |

| 1 | 法向模数 | mn | mm | 2 | |

| 2 | 法向压力角 | αn | 度 | 20˚ | |

| 3 | 螺旋角 | β | 0° | ||

| 4 | 齿数 | z | 20 | 40 | |

| 5 | 中心距 | a | mm | 60 | |

| 6 | 变位系数 | x | + 0.15 | − 0.15 | |

| 7 | 分度圆直径 | d0 | mm | 40.000 | 80.000 |

| 8 | 啮合节圆直径 | db | 40.000 | 80.000 | |

| 9 | 齿宽 | b | 20 | 20 | |

| 10 | 精度 | JIS 5( 齿形无修整) | JIS 5( 齿形无修整) | ||

| 11 | 最后加工 | 滚刀 | |||

| 12 | 齿面光洁度 | 12.5S | |||

| 13 | 转数 | n | rpm | 1500 | 750 |

| 14 | 切向速度 | v | m/s | 3.142 | |

| 15 | 润滑油的动粘度 | cSt | 100 | ||

| 16 | 齿轮的支撑方法 | 两侧支撑 (轮齿接触难以预测) | |||

| 17 | 啮合次数 | 回 | 107 回以上 | ||

| 18 | 材料 | SCM415 | ||

| 19 | 热处理 | 渗碳淬火 | ||

| 20 | 表面硬度 | HV 600 − 640 | ||

| 21 | 心部硬度 | HB 260 − 280 | ||

| 22 | 有效渗碳深度 | mm | 0.3 − 0.5 |

| 序号 | 项目 | 代号 | 单位 | 小齿轮 | 大齿轮 |

| 1 | 接触疲劳极限 | σHlim | kgf/mm2 | 164 | |

| 2 | 小齿轮的节径 | d01 | mm | 40 | |

| 3 | 有效齿宽 | bH | 20 | ||

| 4 | 齿数比(z2 / z1) | i | 2 | ||

| 5 | 节点区域系数 | ZH | 2.495 | ||

| 6 | 弹性系数 | ZM | (kgf/mm2)0.5 | 60.6 | |

| 7 | 重合度系数 | Zε | 1.0 | ||

| 8 | 螺旋角系数 | Zβ | 1.0 | ||

| 9 | 寿命系数 | KHL | 1.0 | ||

| 10 | 润滑油系数 | ZL | 1.0 | ||

| 11 | 粗糙度系数 | ZR | 0.90 | ||

| 12 | 润滑速度系数 | ZV | 0.97 | ||

| 13 | 工作硬化系数 | ZW | 1.0 | ||

| 14 | 尺寸系数 | KHX | 1.0 | ||

| 15 | 齿向载荷分布系数 | KHβ | 1.025 | ||

| 16 | 动载系数 | KV | 1.5 | ||

| 17 | 过载系数 | KO | 1.0 | ||

| 18 | 安全系数 | SH | 1.15 | ||

| 19 | 分度圆上的容许切向力 | Ftlim | kgf | 233.8 | 233.8 |

10.3 锥齿轮的弯曲强度计算公式JGMA 403−01 :1976

此标准适用于使用在一般产业机械上动力传动范围的锥齿轮。

- 大端端面模数

- m1.5 - 25mm

- 大端节径

- d01600mm 以下

(直齿锥齿轮)

1000mm 以下

(弧齿锥齿轮) - 大端切向速度

- v25m/s 以下

- 转数

- n3600rpm 以下

(1)基本换算公式

强度计算中,中央节圆上的名义切向力 Ftm(kgf), 名 义功率 P(kW)与名义转矩 T(kgf • m)之间有下列关系。

其中 vm :啮合节圆上的圆周速度(m/s)

= dmn / 19100

dm :中央节圆直径(mm)

= d0 − b sin δ0

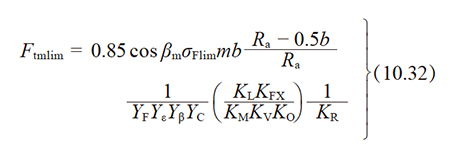

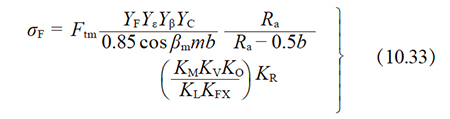

(2)弯曲强度计算公式

要想满足弯曲强度, 中央节圆上的名义切向力 Ftm 必须小于根据齿根弯曲应力 σFlim 计算得出的中央节圆上的容许切向力 Ftmlim。

Ftm ≦ Ftmlim(10.30)

另外, 由中央节圆上的名义切向力 Ftm 求得的齿根应力 σF 必须小于容许齿根弯曲应力 σFlim。

σ ≦ σFlim(10.31)

中央节圆上的容许切向力 Ftmlim(kgf)可以根据下式求出。

- 其中βm

- :中央螺旋角(度)

- m

- :大端端面模数(mm)

- Ra

- :大端锥距(mm)

齿根弯曲应力 σF(kgf/mm2)可以根据下式求出。

(3)各种系数的求法

(3) - 1 齿宽 b

齿宽 b 指定为节圆上的齿宽度。

大小齿轮的齿宽不同时, b 值取窄面做为齿宽值计算。

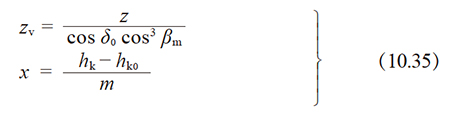

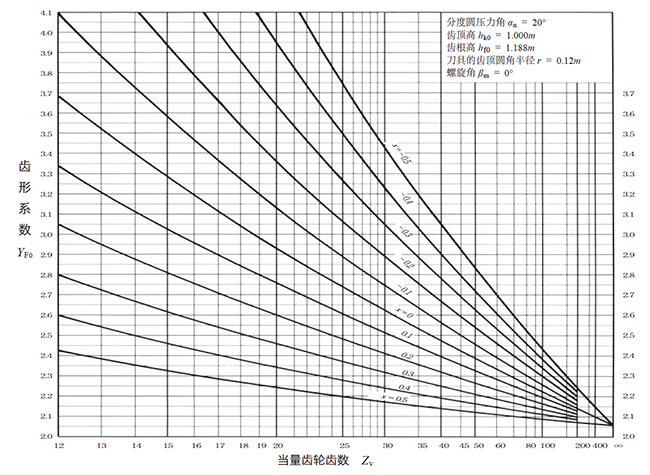

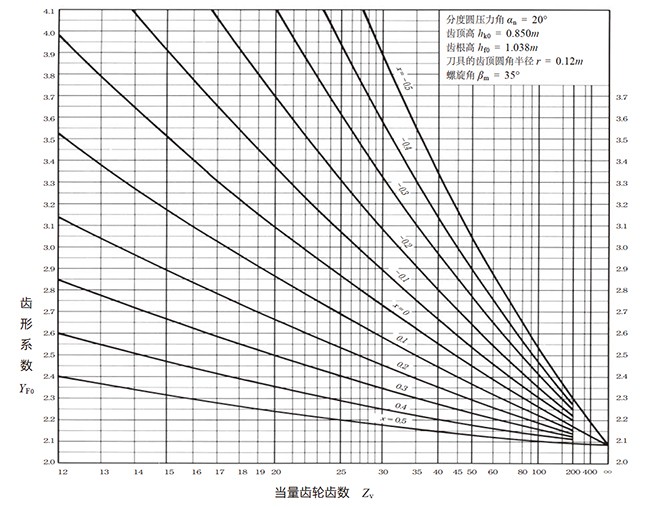

(3) - 2 齿形系数 YF

齿形系数 YF 利用以下方法求出。

首先使用图10.8~10.9 查出仅经过纵向变位的齿形系数 YF0 值 , 然后在图10.7 中求出切向变位的补正系数 C,再通过下式计算出齿形系数 YF。

YF = CYF0(10.34)

但是, 没有经过切向变位的齿形时 YF = YF0 。

利用图10.8~10.9 时, 当量齿轮齿数 zv 及变位系数 x 根据下式求出。

其中

- hk

- :齿轮的大端齿顶高(mm)

- hk0

- :基准齿形的齿顶高(mm)

- m

- :大端端面模数(mm)

- s

- :大端端面弧齿厚(mm)

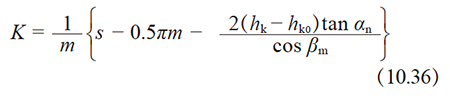

切向变位系数 K 利用下式进行计算。

图10.7 切向变位的补正系数 C

图10.7 切向变位的补正系数 C

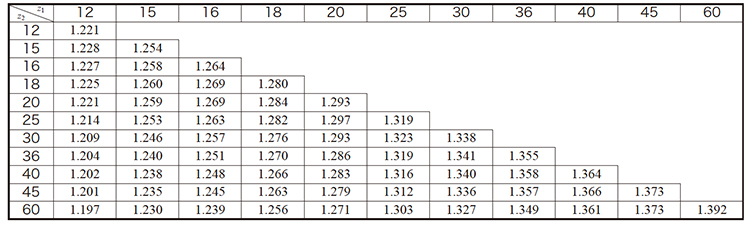

(3) - 3 重合度系数 Yε

重合度系数 Yε 按端面重合度 εα 的倒数进行计算。

Yε = 1 / εα(10.37)

这里, 端面重合度 εα 值为

表10.17-10.19 示意了端面重合度的计算例。

其中:

- Rvk

- : 背锥上当量正齿轮的齿顶圆半径(mm)Rvk = Rv + hk = r0secδ0 + hk

- Rvg

- : 背锥上当量正齿轮的基圆半径(mm)直齿锥齿轮 = Rv cosα0 = r0secδ0 cosα0弧齿锥齿轮 = Rvcosαs = r0secδ0 cosαs

- Rv

- : 背锥距(mm) = r0secδ0

- r0

- : 分度圆半径(mm) = 0.5zm

- hk

- : 大端齿顶高(mm)

- α0

- : 分度压力角(度)

- αs

- : 中央端面压力角(度) = tan–1(tanαn/cosβm)

- αn

- : 法向分度压力角(度)

(3) - 4 螺旋角系数 Yβ

螺旋角系数 Yβ可由下式求出。

(3) - 5 刀具直径影响系数 YC

刀具直径影响系数 YC 可通过齿线长度 b/cos βm(mm)与刀具直径的比从表10.20 中查出。

刀具直径不详时, 设 YC = 1.0 。

| 锥齿轮的种类 | 刀具直径 | |||

|---|---|---|---|---|

| ∞ | 齿线长度的 6倍 |

齿线长度的 5倍 |

齿线长度的 4倍 |

|

| 直齿锥齿轮 | 1.15 | |||

| 弧齿锥齿轮及 零度齿锥齿轮 |

1.00 | 0.95 | 0.90 | |

(3) - 6 寿命系数 KL

寿命系数 KL 利用正齿轮及斜齿齿轮的弯曲强度计算中的表10.2 求出。

(3) - 7 相对齿根应力的尺寸系数 KFX

相对齿根应力的尺寸系数 KFX 根据端面模数由表10.21 求出。

表10.21 相对齿根应力的尺寸系数 KFX| 大端端面模数 m |

表面非硬化齿轮 | 表面硬化齿轮 |

|---|---|---|

| 1.5 以5 以下 | 1.0 | 1.0 |

| 超过5 到7 | 0.99 | 0.98 |

| 超过7 到9 | 0.98 | 0.96 |

| 超过9 到11 | 0.97 | 0.94 |

| 超过11 到13 | 0.96 | 0.92 |

| 超过13 到15 | 0.94 | 0.90 |

| 超过15 到17 | 0.93 | 0.88 |

| 超过17 到19 | 0.92 | 0.86 |

| 超过19 到22 | 0.90 | 0.83 |

| 超过22 到25 | 0.88 | 080 |

(3) - 8 齿向载荷分布系数 KM

齿向载荷分布系数 KM 通过表10.22 及表10.23 求出。

表10.22 弧齿齿轮, 零度锥齿轮及鼓型加工的直齿锥齿轮的齿向载荷分布系数 KM| 两齿轮 双支撑跨装 |

一轮 悬臂安装 |

两齿轮 悬臂安装 |

||

|---|---|---|---|---|

| 轴, 齿轮箱 等的刚性 |

特别坚固 | 1.2 | 1.35 | 1.5 |

| 普通 | 1.4 | 1.6 | 1.8 | |

| 比较弱 | 1.55 | 1.75 | 2.0 | |

| 两齿轮 双支撑跨装 |

一轮 悬臂安装 |

两齿轮 悬臂安装 |

||

|---|---|---|---|---|

| 轴, 齿轮箱 等的刚性 |

特别坚固 | 1.05 | 1.15 | 1.35 |

| 普通 | 1.6 | 1.8 | 2.1 | |

| 比较弱 | 2.2 | 2.5 | 2.8 | |

(3) - 9 动载系数 KV

动载系数 KV 可根据齿轮的精度及大端截圆上的切向速度由表10.24 中求出。

表10.24 动载系数 KV

(3) - 10 过载系数 KO

过载系数 KO 通过正齿轮及斜齿齿轮的弯曲强度计算公式(10.12) 及表10.4 求出。

(3) - 11 可靠性系数 KR

可靠性系数 KR 设定如下。

(1) 一般情况下KR = 1.2

(2) 明确知道齿轮的使用条件, 各个系数都已适当的给予设定的情况下KR = 1.0

(3) 齿轮的使用条件不详, 各个系数的值也不确定的情况下KR = 1.4

(3) - 12 容许齿根弯曲应力 σFlim

以正齿轮及斜齿齿轮的弯曲强度计算公式中容许齿根弯曲应力< (3) - 10 >为基准。

(4)计算例

| 序号 | 项目 | 代号 | 单位 | 小齿轮 | 大齿轮 |

| 1 | 轴交角 | Σ | 度 | 90° | |

| 2 | 模数 | m | mm | 2 | |

| 3 | 压力角 | α0 | 度 | 20° | |

| 4 | 中央螺旋角 | βm | 0° | ||

| 5 | 齿数 | z | 20 | 40 | |

| 6 | 分度圆直径 | d0 | mm | 40.000 | 80.000 |

| 7 | 分锥角 | δ0 | 度 | 26.56505° | 63.43495° |

| 8 | 大端锥距 | Ra | mm | 44.721 | |

| 9 | 齿宽 | b | 15 | ||

| 10 | 中央分度圆直径 | dm | 33.292 | 66.584 | |

| 11 | 精度 | JIS 3 | JIS 3 | ||

| 12 | 最后加工机械 | 格里森 No.104 | |||

| 13 | 齿面粗糙度 | 12.5S | 12.5S | ||

| 14 | 转数 | n | rpm | 1500 | 750 |

| 15 | 切向速度 | v | m/s | 3.142 | |

| 16 | 负载方向 | 单方向 | |||

| 17 | 啮合次数 | 回 | 107 回以上 | ||

| 18 | 齿轮支撑方法 | 两齿轮单侧支撑 | |||

| 19 | 轴及齿轮箱的刚性 | 普通 | |||

| 20 | 材料 | SCM415 | ||

| 20 | 热处理 | 渗碳淬火 | ||

| 22 | 表面硬度 | HV 600 − 640 | ||

| 23 | 心部硬度 | HB 260 − 280 | ||

| 24 | 有效渗碳深度 | mm | 0.3 − 0.5 |

| 序号 | 项目 | 代号 | 单位 | 小齿轮 | 大齿轮 |

| 1 | 中央螺旋角 | βm | 度 | 0° | |

| 2 | 容许齿根弯曲应力 | σFlim | kgf/mm2 | 42.5 | 42.5 |

| 3 | 模数 | m | mm | 2 | |

| 4 | 齿宽 | b | 15 | ||

| 5 | 大端锥距 | Ra | 44.721 | ||

| 6 | 齿形系数 | YF | 2.369 | 2.387 | |

| 7 | 重合度系数 | Zε | 0.613 | ||

| 8 | 螺旋角系数 | Yβ | 1.0 | ||

| 9 | 刀具直径影响系数 | YC | 1.15 | ||

| 10 | 寿命系数 | KL | 1.0 | ||

| 11 | 尺寸系数 | KFX | 1.0 | ||

| 12 | 齿向载荷分布系数 | KM | 1.8 | 1.8 | |

| 13 | 动载系数 | KV | 1.4 | ||

| 14 | 过载系数 | KO | 1.0 | ||

| 15 | 可靠性系数 | KR | 1.2 | ||

| 16 | 中央节圆上的容许切向力 | Ftlim | kgf | 178.6 | 177.3 |

10.4 锥齿轮的齿面强度计算公式JGMA 404−01 :1977

此标准适用于使用在一般产业机械上动力传动范围的锥齿轮。

- 大端端面模数

- m1.5 - 25mm

- 大端分度圆直径

- d01600mm 以下

(直齿锥齿轮)

1000mm 以下

(弧齿锥齿轮) - 大端切向速度

- v25m/s 以下

- 转数

- n3600rpm以下

(1)基本换算公式

使用计算弯曲强度时所使用的方程式(10.27)-(10.29)。

(2)齿面强度的计算公式

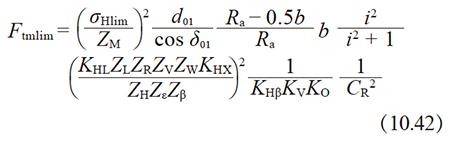

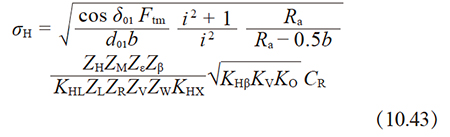

要想满足齿面强度, 中央分度圆上的名义切向力 Ftm 必须小于根据容许赫兹应力计算得出的分度节圆上的容许切向力 Ftmlim。

Ftm ≦ Ftmlim(10.40)

另外, 由中央分度圆上的名义切向力 Ftm 得的赫兹应力 σH 必须小于容许赫兹应力 σHlim。

σH ≦ σHlim(10.41)

中央分度圆上的容许切向力 Ftmlim(kgf)可以根据下式求出。

赫兹应力 σH(kgf/mm2)可以根据下式求出。

(3)各种系数的计算

(3) - 1 齿宽 b

齿宽是指分锥上的齿宽。

大小齿轮的齿宽不同时, 取窄齿面为齿宽值 b 。

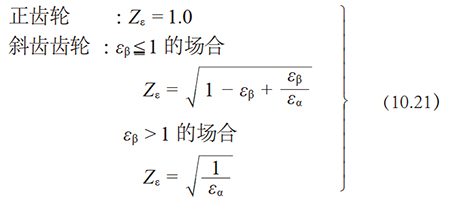

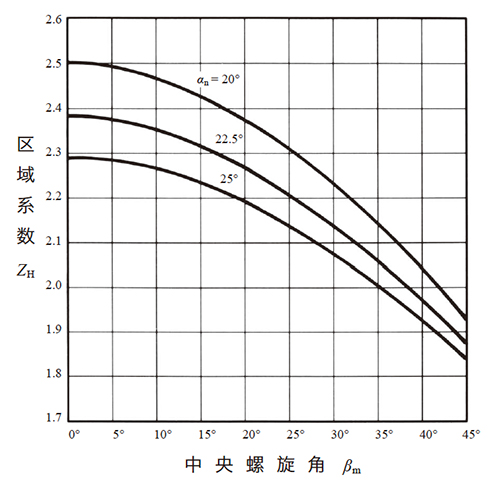

(3) - 2 区域系数 ZH

区域系数 ZH利用下式进行计算。

- 其中

- βm:中央螺旋角

- αn:法向分度压力角

- αs:

- βg = tan−1(tan βm cos αs)

法向分度压力角 αn 为20° 、22.5° 及25° 時, 区域系数 ZH 可以由图10.10 中查出。

图10.10 区域系数 ZH

(3) - 3 弹性系数 ZM

弹性系数 ZM 利用正齿轮及斜齿齿轮的齿面强度计算中的表10.9 求出。

(3) - 4 重合度系数 Zε

重合度系数 Zε 通过下式进行计算。

- 其中

- εα :端面重合度

- εβ :纵向重合度

(3) - 5 相对齿面强度的螺旋角系数 Zβ

相对齿面强度的螺旋角系数 Zβ 正确的计算很困难,设定为1.0。

Zβ = 1.0(10.46)

(3) - 6 相对齿面强度的寿命系数 KHL

相对齿面强度的寿命系数 KHL 可通过正齿轮及斜齿齿轮的齿面强度计算中的表10.10 求出。

(3) - 7 润滑油系数 ZL

润滑油系数 ZL 可通过正齿轮及斜齿齿轮的齿面强度计算中的图10.3 求出。

(3) - 8 粗糙度系数 ZR

粗糙度系数 ZR 可根据齿面的平均粗糙度 Rmaxm(μm)从图10.11 中查出。平均粗糙度 Rmaxm 的数值可根据大小齿轮的表面粗糙度 Rmax1 和 Rmax2 及中心距 a(mm)通过下式求出。

其中 a = Rm(sin δ01 + cos δ01)

Rm = Ra − b/2

图10.11 粗糙度系数 ZR

(3) - 9 润滑速度系数 ZV

润滑速度系数 ZV 可根据正齿轮及斜齿齿轮的齿面强 度计算中的图10.5 中求出。

(3) - 10 工作硬化系数 ZW

工作硬化系数 ZW 仅适用于经过淬火磨削的大小齿轮,可利用下式求出。

其中HB2 :大齿轮的齿面布氏硬度

条件 130 ≦ HB2 ≦ 470

不满足此条件时, 设

(3) - 11 相对齿面强度的尺寸系数 KHX

因为缺乏详细的资料, 无法正确的规定相对齿面强度的尺寸系数 KHX ,设定为1.0。

KHX = 1.0(10.50)

(3) - 12 相对齿面强度的齿向载荷分布系数 KHβ

相对齿面强度的齿向载荷分布系数通过表10.25 及表10.26 求出。

但是, 当两齿轮都未经过表面硬化处理时, 数值取表中数值的90%。

| 轴, 齿轮箱等的刚性 | 齿轮的支持条件 | ||

| 两齿轮 双支撑跨装 |

一轮 悬臂安装 |

两齿轮 悬臂安装 |

|

| 特别坚固 | 1.3 | 1.5 | 1.7 |

| 普通 | 1.6 | 1.85 | 2.1 |

| 比较弱 | 1.75 | 2.1 | 2.5 |

| 轴, 齿轮箱等的刚性 | 齿轮的支持条件 | ||

| 两齿轮 双支撑跨装 |

一轮 悬臂安装 |

两齿轮 悬臂安装 |

|

| 特别坚固 | 1.3 | 1.5 | 1.7 |

| 普通 | 1.85 | 2.1 | 2.6 |

| 比较弱 | 2.8 | 3.3 | 3.8 |

(3) - 13 动载系数 KV

动载系数 KV可根据锥齿轮的弯曲强度计算中的表 10.24 中求出。

(3) - 14 过载系数 KO

过载系数 KO可通过正齿轮及斜齿齿轮的弯曲强度计算公式(10.12) 或表10.4 求出。

(3) - 15 相对齿面损伤(点蚀) 的安全系数 CR

相对齿面损伤(点蚀)的安全系数 CR 因为受内部及外部的各种因素影响, 设定为1.15。

(3) - 16 接触疲劳极限 σHlim

齿轮的接触疲劳极限值 σHlim 由正齿轮及斜齿齿轮的齿面强度计算中的表10.12~10.16 中求出。

(4)计算例

| 序号 | 项目 | 代号 | 单位 | 小齿轮 | 大齿轮 |

| 1 | 轴交角 | Σ | 度 | 90° | |

| 2 | 模数 | m | mm | 2 | |

| 3 | 压力角 | α0 | 度 | 20° | |

| 4 | 中央螺旋角 | βm | 0° | ||

| 5 | 齿数 | z | 20 | 40 | |

| 6 | 分度圆直径 | d0 | mm | 40.000 | 80.000 |

| 7 | 分锥角 | δ0 | 度 | 26.56505° | 63.43495° |

| 8 | 大端锥距 | Ra | mm | 44.721 | |

| 9 | 齿宽 | b | 15 | ||

| 10 | 中央分度圆直径 | dm | 33.292 | 66.584 | |

| 11 | 精度 | JIS 3 | JIS 3 | ||

| 12 | 最后加工机械 | 格里森 No.104 | |||

| 13 | 齿面粗糙度 | 12.5S | 12.5S | ||

| 14 | 转数 | n | rpm | 1500 | 750 |

| 15 | 切向速度 | v | m/s | 3.142 | |

| 16 | 润滑油的动粘度 | cSt | 100 | ||

| 17 | 齿轮支撑方法 | 两齿轮单侧支撑 | |||

| 18 | 轴及齿轮箱的刚度 | 普通 | |||

| 19 | 啮合次数 | 回 | 107 回以上 | ||

| 20 | 材料 | SCM415 | ||

| 21 | 热处理 | 渗碳淬火 | ||

| 22 | 表面硬度 | HV 600 − 640 | ||

| 23 | 心部硬度 | HB 260 − 280 | ||

| 24 | 有效渗碳深度 | mm | 0.3 − 0.5 |

| 序号 | 项目 | 代号 | 单位 | 小齿轮 | 大齿轮 |

| 1 | 容许齿根弯曲应力 | σHlim | kgf/mm2 | 164 | |

| 2 | 小齿轮的分度圆直径 | d01 | mm | 40.000 | |

| 3 | 小齿轮的分锥角 | δ01 | 度 | 26.56505° | |

| 4 | 大端锥距 | Ra | mm | 44.721 | |

| 5 | 齿宽 | b | 15 | ||

| 6 | 齿数比(z2 / z1) | i | 2 | ||

| 7 | 区域系数 | ZH | 2.495 | ||

| 8 | 弹性系数 | ZM | (kgf/mm2)0.5 | 60.6 | |

| 9 | 重合度系数 | Zε | 1.0 | ||

| 10 | 螺旋角系数 | Zβ | 1.0 | ||

| 11 | 寿命系数 | KHL | 1.0 | ||

| 12 | 润滑油系数 | ZL | 1.0 | ||

| 13 | 粗糙度系数 | ZR | 0.89 | ||

| 14 | 润滑速度系数 | ZV | 0.97 | ||

| 15 | 工作硬化系数 | ZW | 1.0 | ||

| 16 | 尺寸系数 | KHX | 1.0 | ||

| 17 | 齿向载荷分布系数 | KHβ | 2.1 | ||

| 18 | 动载系数 | KV | 1.4 | ||

| 19 | 过载系数 | KO | 1.0 | ||

| 20 | 可靠性系数 | CR | 1.15 | ||

| 21 | 中央节圆上的容许切向力 | Ftlim | kgf | 101.3 | 101.3 |

10.5 圆柱蜗杆副的强度计算公式JGMA 405−01:1978

此标准适用于一般产业机械中使用在动力传动范围的圆柱蜗杆蜗轮。

- 轴向模数

- ma1 - 25mm

- 蜗轮的分度圆直径

- d02900mm 以下

- 滑动速度

- vs30m/s 以下

- 蜗轮的转数

- n2600rpm 以下

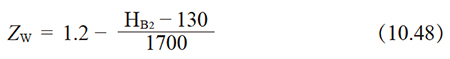

(1)基本换算公式

(1) - 1 滑动速度(m/s)

(1) - 2 转矩, 切向力及效率

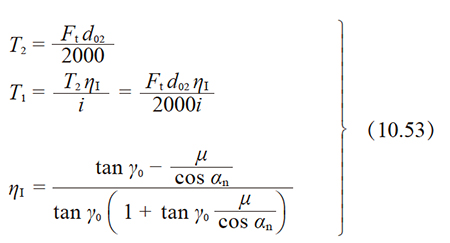

1.蜗杆为驱动轮时(减速)

其中

- T2

- :蜗轮的名义转矩(kgf・m)

- T1

- :蜗杆的名义转矩(kgf・m)

- Ft

- :蜗轮节圆上的名义切向力(kgf)

- d02

- :蜗轮的分度圆直径(mm)

- i

- :齿数比= z2 / zw

- ηR

- :由蜗杆驱动时的蜗杆副传动效率(不考虑 轴承损失及搅拌润滑油损失)

- μ

- :摩擦系数

2.蜗轮为驱动轮时(增速)

- 其中 ηI

- :由蜗轮驱动时蜗杆副的传动效率(不包括轴承及搅拌润滑油的损失)

| 材料的组合 | μ 值 |

|---|---|

| 铸铁和青铜 | 图10.12 的摩擦系数的1.15 倍 |

| 铸铁和铸铁 | 图10.12 的摩擦系数的1.33 倍 |

| 淬火钢和铝 | 图10.12 的摩擦系数的1.33 倍 |

| 钢和钢 | 图10.12 的摩擦系数的2.00 倍 |

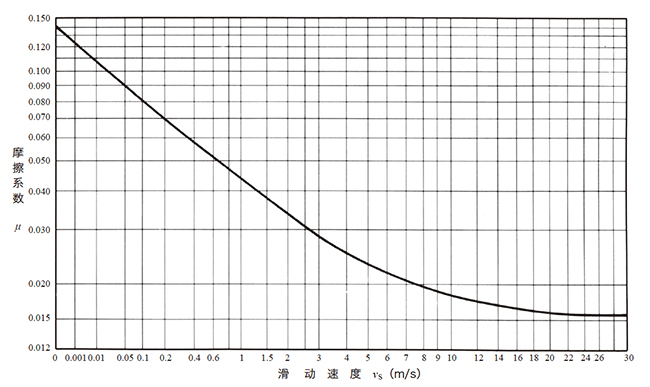

3.摩擦系数μ 的数值

经过渗碳淬火, 齿面磨削的蜗杆和磷青铜制的蜗轮组合时, 摩擦系数 μ 的数值根据滑动速度 vS 从图10.12 中求出。

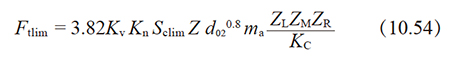

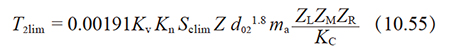

(2)相对齿面强度的容许负载的计算公式

(2) - 1 基本负载容量的计算

根据给定的圆柱蜗杆副的尺寸及材质, 相对此齿面强度的基本负载容量利用下式进行计算。

容许切向力 Ftlim(kgf)

容许蜗轮转矩 T2lim(kgf・m)

(2) - 2 当量负载的计算

据公式10.54 和10.55 计算出的基本负载容量是在无冲击的情况下, 持续使用26000 小时的条件下的极限值。

但是, 起动时的冲击转矩在额定转矩(注1)的200%以下, 起动次数1 小时不超过两次的情况时, 做为无冲击看待。

在不符合上述条件时, 也就是说, 当期待寿命超过或不足26000 小时的情况下, 有冲击时, 以及起动时的转矩或启动转数超过如上所述的情况下, 需要计算当量负载并与基本负载容量相比较。

当量负载的计算方法如下式。

当量切向力 Fte(kgf)

Fte = Ft Kh Ks(10.56)

当量蜗轮转矩 T2e(kgf・m)

T2e = T2 Kh Ks(10.57)

- 【注1】

- 额定转矩是指原动机( 或被动机械) 在额定负载 运转的情况下蜗轮的转矩。

(2) - 3 负载的判断

1.无冲击, 期待寿命能达到26000 小时的场合,需要满足下列条件。

Ft ≦ Ftlim 或 T2 ≦ T2lim(10.58)

2.除上记以外的情况下, 需要满足下列条件。

Fte ≦ Ftlim 或 T2e ≦ T2lim(10.59)

- 备考

- :变动负载的情况下, 需要使用综合转矩 T2C 来进行负载的判断。

(3)各种系数的计算方法

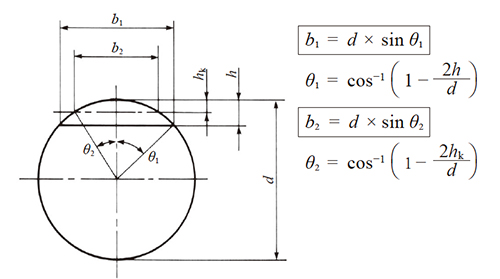

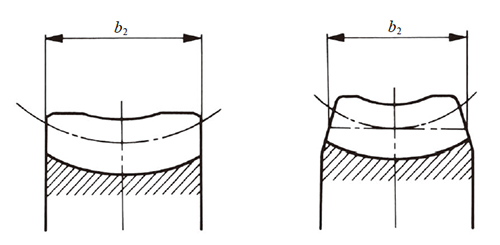

(3) - 1 蜗轮的齿宽 b2(mm)

蜗轮的齿宽 b2 参照图10.13。

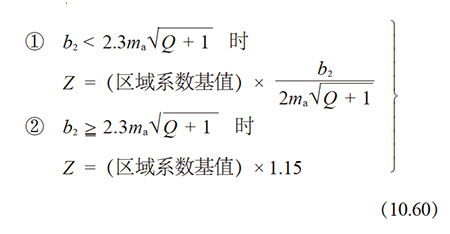

(3) - 2 领域系数 Z

表10.28 区域系数基值

表10.28 区域系数基值

- 其中 Q

- :直径系数 = d01 / ma

- zw

- :蜗杆的头数

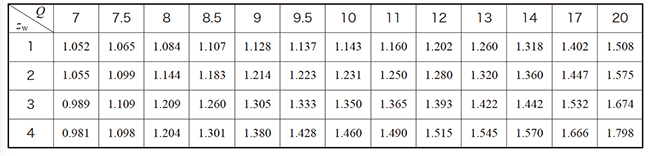

(3) - 3 滑动速度系数 Kv

滑动速度系数 Kv 依据滑动速度 vs 在图10.14 中求出。

图10.14 滑动速度系数 Kv

(3) - 4 转数系数 Kn

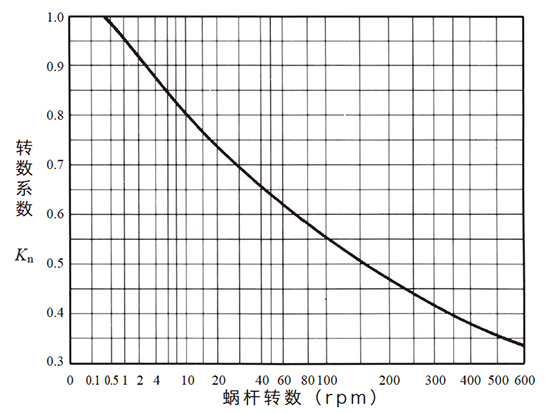

转数系数 Kn 根据蜗轮的转数 n2(rpm)在图10.15 中求出。

图10.15 转数系数 Kn

(3) - 5 润滑油系数 ZL

使用具有适当的粘度并加入了极压添加剂的材料润滑油时, ZL = 1.0。

蜗杆副装置中组装有轴承等部件时, 考虑轴承等的润滑不得不使用低粘度润滑油时, 必须保证ZL < 1.0。

| 运转油温 | 滑动速度 m/s | |||

|---|---|---|---|---|

| 运转最高油温 | 起动时油温 | 2.5 以上 | 2.5 以上5 以下 | 5 以上 |

| 0℃以上不满 10℃ | - 10℃以上不满 0℃ | 110 - 130 | 110 - 130 | 110 - 130 |

| 0℃以上 | 110 - 150 | 110 - 150 | 110 - 150 | |

| 10℃以上不满 30℃ | 0℃以上 | 200 - 245 | 150 - 200 | 150 - 200 |

| 30℃以上不满 55℃ | 0℃以上 | 350 - 510 | 245 - 350 | 200 - 245 |

| 55℃以上不满 80℃ | 0℃以上 | 510 - 780 | 350 - 510 | 245 - 350 |

| 80℃以上不满 100℃ | 0℃以上 | 900 - 1100 | 510 - 780 | 350 - 510 |

(3) - 6 润滑方法系数 ZM

润滑方法系数 ZM 从表10.30 中求出。

表10.30 润滑方法系数 ZM| 滑动速度 m/s | 10 以下 | 10 以上14 以下 | 14 以上 |

| 油浴润滑 | 1.0 | 0.85 | — |

| 强制润滑 | 1.0 | 1.0 | 1.0 |

(3) - 7 粗糙度系数 ZR

粗糙度系数 ZR 是考虑蜗杆及蜗轮齿面的光洁度对点蚀及磨损产生影响的系数。因为没有充分的资料对次系数做出正确的规定, 所以设定为1。

ZR = 1.0(10.61)

但是, 齿面的粗糙度要保证蜗杆在3S 以内, 蜗轮则在12S 以内。 齿面的粗糙度超过上述范围时, 粗糙度系数有必要取值小于1.0

(3) - 8 齿接触系数 KC

齿接触是否良好对负载容量产生很大影响。

但是, 因为缺乏做出正确规定的资料, 现状是对相当于 JIS B 1741 标准中齿轮的齿接触分类 A 的齿接触系数 KC 设定为1.0。

KC = 1.0(10.62)

齿接触为分类 B 和C 时, 取 KC 大于1.0。

表10.31 列出了 JIS 标准中的齿接触比例及与之对应的 KC 概略值。

| 分类 | 齿接触的比例 | KC | |

| 齿线方向 | 齿高方向 | ||

|

A B C |

有效齿线长度的 50%以上 有效齿线长度的 35%以上 有效齿线长度的 20%以上 |

有效齿高的 40%以上 有效齿高的 30%以上 有效齿高的 20%以上 |

1.0 1.3 - 1.4 1.5 - 1.7 |

(3) - 9 起动系数 KS

起动时的转矩不超过定额转矩的200%时, 起动系数 KS 由表10.32 中查出。

表10.32 起动系数 KS| 每小时中的 起动次数 |

不满 2 次 | 2 - 5 次 | 5 - 10 次 | 10 次以上 |

| KS | 1.0 | 1.07 | 1.13 | 1.18 |

(3) - 10 时间系数 Kh

时间系数 Kh 根据期待寿命时间及冲击的程度由表

10.33 中求出。

期待寿命时间没有列入表中时, 利用插值法计算。

| 原动机侧传来的冲击 | 期待寿命时间 | Kh | ||

|---|---|---|---|---|

| 由被动机械传来的冲击 | ||||

| 均匀负载 | 中等冲击 | 剧烈冲击 | ||

| 均匀负载 (电动机, 汽轮机 及油压发动机) |

1500 小时 5000 〃 26000 〃(1) 60000 〃 |

0.80 0.90 1.0 1.25 |

0.90 1.0 1.25 1.50 |

1.0 1.25 1.50 1.75 |

| 轻度冲击 (多气筒机构) |

1500 小时 5000 〃 26000 〃(1) 60000 〃 |

0.90 1.0 1.25 1.50 |

1.0 1.25 1.50 1.75 |

1.25 1.50 1.75 2.0 |

| 中度冲击 (单气筒机构) |

1500 小时 5000 〃 26000 〃(1) 60000 〃 |

1.0 1.25 1.50 1.75 |

1.25 1.50 1.70 2.0 |

1.50 1.75 2.0 2.25 |

(3) - 11 容许应力系数 Sclim

相对齿面强度的容许应力系数Sclim 及最大滑动速度列于表10.34。

表10.34 相对齿面强度的容许应力系数 Sclim| 蜗轮的材料 | 蜗杆的材料 | Sclim | 最大滑动速度 (1)m/s |

|---|---|---|---|

| 磷青铜离心铸造件 |

合金钢渗碳淬火 合金钢 HB400 合金钢 HB250 |

1.55 1.34 1.12 |

30 20 10 |

| 磷青铜冷硬铸件 |

合金钢渗碳淬火 合金钢 HB400 合金钢 HB250 |

1.27 1.05 0.88 |

30 20 10 |

|

磷青铜砂型铸件 或锻造件 |

合金钢渗碳淬火 合金钢 HB400 合金钢 HB250 |

1.05 0.84 0.70 |

30 20 10 |

| 铝青铜 |

合金钢渗碳淬火 合金钢 HB400 合金钢 HB250 |

0.84 0.67 0.56 |

20 15 10 |

| 黄铜 |

合金钢 HB400 合金钢 HB250 |

0.49 0.42 |

8 5 |

| 片状石墨高强度铸铁 |

同左。但是要求比 蜗轮的硬度高。 |

0.70 | 5 |

| 普通铸铁 (珠光体) |

磷青铜铸造件 或锻造件 |

0.63 | 2.5 |

| 同左。但是要求比 蜗轮的硬度高。 |

0.42 | 2.5 |

- 注(1)

- 使用表中的 Sclim 值进行计算时可以得到的最高滑动速度。即使在所计算的容许负载以下使用时, 只要滑动速度超过这个极限值, 就会出现烧结的危险。

(4)计算例

圆柱蜗杆蜗轮要素| 序号 | 项目 | 代号 | 单位 | 蜗杆 | 蜗轮 |

| 1 | 轴向模数 | ma | mm | 2 | |

| 2 | 法向压力角 | αn | 度 | 20° | |

| 3 | 头数·齿数 | zw・z2 | 1 | 40 | |

| 4 | 分度圆直径 | d0 | mm | 28 | 80 |

| 5 | 导程角 | γ0 | 度 | 4.08562° | |

| 6 | 直径系数 | Q | 14 | — | |

| 7 | 齿宽 | b | mm | ( ) | 20 |

| 8 | 最后加工 | 磨削 | 滚刀加工 | ||

| 9 | 齿面粗糙度 | 3.2S | 12.5S | ||

| 10 | 转数 | n | rpm | 1500 | 37.5 |

| 11 | 滑动速度 | vs | m/s | 2.205 | |

| 12 | 材料 | S45C | AℓBC2 | ||

| 13 | 热处理 | 高频淬火 | — | ||

| 14 | 表面硬度 | HS 63 − 68 | — |

| 序号 | 项目 | 代号 | 单位 | 蜗轮 |

| 1 | 轴向模数 | ma | mm | 2 |

| 2 | 蜗轮的分度圆直径 | d02 | 80 | |

| 3 | 区域系数 | Z | 1.5157 | |

| 4 | 滑动速度系数 | Kv | 0.49 | |

| 5 | 转数系数 | Kn | 0.66 | |

| 6 | 润滑油系数 | ZL | 1.0 | |

| 7 | 润滑法系数 | ZM | 1.0 | |

| 8 | 粗糙度系数 | ZR | 1.0 | |

| 9 | 齿接触系数 | KC | 1.0 | |

| 10 | 容许应力系数 | Sclim | 0.67 | |

| 11 | 容许切向力 | Ftlim | kgf | 83.5 |