即使齿轮的精度很高, 但如果安装精度有问题的话,也会引起齿轮的轮齿接触不良、噪音、磨耗、损伤等问题的发生。

8.1 中心距精度

中心距误差对齿轮副的侧隙产生影响。中心距越大,齿轮副的侧隙也越大, 啮合变浅, 工作齿高变小, 重合率低下。反之中心距小则侧隙变小。侧隙过小可能造成齿轮无法旋转。

表8.1 是正齿轮及斜齿齿轮的中心距容许差, 摘自JGMA1101-01(2000)。

此表中给出的容许差数值, 适用于钢制渐开线正齿轮及斜齿轮。

| 中心距(mm) | 齿轮的精度等级 | ||||

|---|---|---|---|---|---|

| 超过 | 以下 | N3,N4 | N5,N6 | N7,N8 | N9,N10 |

| 5 | 20 | 6 | 10 | 16 | 26 |

| 20 | 50 | 8 | 12 | 20 | 31 |

| 50 | 125 | 12 | 20 | 32 | 50 |

| 125 | 280 | 16 | 26 | 40 | 65 |

| 280 | 560 | 22 | 35 | 55 | 88 |

8.2 轴平行精度

平行轴间的精度由平行误差和交错误差所构成。这些误差主要影响齿线方向的齿接触, 有在齿宽端部发生

不良轮齿接触的危险。随误差增大, 可能造成侧隙变小、产生噪音、轮齿损伤等不良结果。

表8.2/8.3 是正齿轮及斜齿齿轮的轴平行误差及交错误差的容许值。摘自JGMA1102-01(2000)。

| 分度圆直径 d(mm) |

齿宽 b(mm) |

精度等级 | |||||

|---|---|---|---|---|---|---|---|

| N5 | N6 | N7 | N8 | N9 | N10 | ||

| 5≤d≤20 | 4≤b≤10 | 6.0 | 8.5 | 12 | 17 | 24 | 35 |

| 10<b≤20 | 7.0 | 9.5 | 14 | 19 | 28 | 39 | |

| 20<d≤50 | 4≤b≤10 | 6.5 | 9.0 | 13 | 18 | 25 | 36 |

| 10<b≤20 | 7.0 | 10 | 14 | 20 | 29 | 40 | |

| 20<b≤40 | 8.0 | 11 | 16 | 23 | 32 | 46 | |

| 40<b≤80 | 9.5 | 13 | 19 | 27 | 38 | 54 | |

| 50<d≤125 | 4≤b≤10 | 6.5 | 9.5 | 13 | 19 | 27 | 38 |

| 10<b≤20 | 7.5 | 11 | 15 | 21 | 30 | 42 | |

| 20<b≤40 | 8.5 | 12 | 17 | 24 | 34 | 48 | |

| 40<b≤80 | 10 | 14 | 20 | 28 | 39 | 56 | |

| 125<d≤280 | 4≤b≤10 | 7.0 | 10 | 14 | 20 | 29 | 40 |

| 10<b≤20 | 8.0 | 11 | 16 | 22 | 32 | 45 | |

| 20<b≤40 | 9.0 | 13 | 18 | 25 | 36 | 50 | |

| 40<b≤80 | 10 | 15 | 21 | 29 | 41 | 58 | |

| 80<b≤160 | 12 | 17 | 25 | 35 | 49 | 69 | |

| 280<d≤560 | |||||||

| 10<b≤20 | 8.5 | 12 | 17 | 24 | 34 | 48 | |

| 20<b≤40 | 9.5 | 13 | 19 | 27 | 38 | 54 | |

| 40<b≤80 | 11 | 15 | 22 | 31 | 44 | 62 | |

| 分度圆直径 d(mm) |

齿宽 b(mm) |

精度等级 | |||||

|---|---|---|---|---|---|---|---|

| N5 | N6 | N7 | N8 | N9 | N10 | ||

| 5≤d≤20 | 4≤b≤10 | 3.1 | 4.3 | 6.0 | 8.5 | 12 | 17 |

| 10<b≤20 | 3.4 | 4.9 | 7.0 | 9.5 | 14 | 19 | |

| 20<d≤50 | 4≤b≤10 | 3.2 | 4.5 | 6.5 | 9.0 | 13 | 18 |

| 10<b≤20 | 3.6 | 5.0 | 7.0 | 10 | 14 | 20 | |

| 20<b≤40 | 4.1 | 5.5 | 8.0 | 11 | 16 | 23 | |

| 40<b≤80 | 4.8 | 6.5 | 9.5 | 13 | 19 | 27 | |

| 50<d≤125 | 4≤b≤10 | 3.3 | 4.7 | 6.5 | 9.5 | 13 | 19 |

| 10<b≤20 | 3.7 | 5.5 | 7.5 | 11 | 15 | 21 | |

| 20<b≤40 | 4.2 | 6.0 | 8.5 | 12 | 17 | 24 | |

| 40<b≤80 | 4.9 | 7.0 | 10 | 14 | 20 | 28 | |

| 125<d≤280 | 4≤b≤10 | 3.5 | 5.0 | 7.0 | 10 | 14 | 20 |

| 10<b≤20 | 4.0 | 5.5 | 8.0 | 11 | 16 | 22 | |

| 20<b≤40 | 4.5 | 6.5 | 9.0 | 13 | 18 | 25 | |

| 40<b≤80 | 5.0 | 7.5 | 10 | 15 | 21 | 29 | |

| 80<b≤160 | 6.0 | 8.5 | 12 | 17 | 25 | 35 | |

| 280<d≤560 | |||||||

| 10<b≤20 | 4.3 | 6.0 | 8.5 | 12 | 17 | 24 | |

| 20<b≤40 | 4.8 | 6.5 | 9.5 | 13 | 19 | 27 | |

| 40<b≤80 | 5.5 | 7.5 | 11 | 15 | 22 | 31 | |

8.3 齿轮的轮齿接触

齿轮的齿接触与精度相同, 是对齿轮的噪音及效率产生重大影响的要素之一。

要想获得好的轮齿接触, 需要注意以下几点:

- ● 齿线( 螺旋线) 修整

- 对齿轮施行鼓型加工或修薄加工。

- ● 提高齿轮精度

- 对齿轮施行磨削加工或磨齿加工。

- ● 提高齿轮箱精度

- 提高平行度, 垂直度等加工精度。

以上几点都是与齿轮及齿轮箱的加工精度有关的指

标。

但是, 尽管在加工阶段尽了最大的努力, 仍然会出现

最终组装后轮齿接触检查时, 发生轮齿接触不良的问

题。这种情况下, 对于锥齿轮或蜗杆蜗轮副来说, 通过

将齿轮沿轴方向移动, 轮齿接触会得到一定程度的改

善。

齿轮的轮齿接触是齿轮精度的一部分, 特别是对锥

齿轮及蜗杆蜗轮副来说是一项极为重要的指标。与正

齿轮及斜齿齿轮相比, 锥齿轮及蜗轮的精度测试比较

困难。做为最后的精度确认方法, 轮齿接触的检查非

常重要。

关于轮齿接触, JGMA1002-01(2003)标准中做有规定。

在这个标准中, 齿轮的轮齿接触被分为A、B、C 三级。

| 区分 | 齿轮类型 | 轮齿接触百分比 | |

|---|---|---|---|

| 齿线方向 | 齿高方向 | ||

| A | 圆柱齿轮 | 70%以上 | 40%以上 |

| 锥齿轮 | 50%以上 | ||

| 蜗轮 | |||

| B | 圆柱齿轮 | 50%以上 | 30%以上 |

| 锥齿轮 | 35%以上 | ||

| 蜗轮 | |||

| C | 圆柱齿轮 | 35%以上 | 20%以上 |

| 锥齿轮 | 25%以上 | ||

| 蜗轮 | 20%以上 | ||

这里所示的轮齿接触百分比是相对各个齿轮的有效齿线及有效(工作) 齿高的指标。

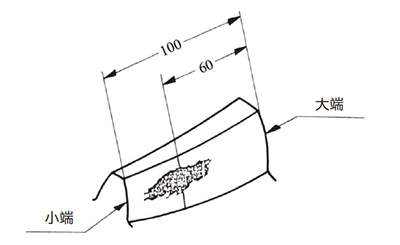

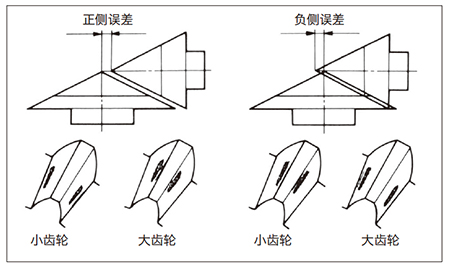

8.3.1 锥齿轮的轮齿接触

制作锥齿轮时, 利用轮齿接触测试仪进行轮齿接触

及侧隙检查是必不可少的。通过这个检查, 可以判断

齿轮的综合性能。

利用试验机检查轮齿接触的原理是: 首先在对齿轮

施加轻制动负荷的状态下使齿面接触, 此时的理想轮

齿接触如图8.2 所示, 齿宽中央部靠近小端。对于锥齿轮, 随负载增大, 齿接触面逐渐向齿宽中央移动。负载值达到锥齿轮使用时的全负载量, 轮齿接触面刚好在齿宽中央部附近时为最理想状态。

锥齿轮如图所示, 在加工阶段即使得到了理想的轮齿接触, 由于齿轮箱的加工精度不良, 齿轮的装配位置

不良等原因, 最终, 轮齿接触会无法达到理想状态。

影响锥齿轮轮齿接触的原因, 可以考虑有如下三种

误差:

(1)齿轮箱的偏心误差

(2)齿轮箱的轴角误差

(3)齿轮的装配距离误差

在以上三种误差中, (1)和 (2)的误差的情况下, 不重新

加工齿轮箱的话, 无法得到理想的轮齿接触。关于(3)的误差, 可以通过沿轴向移动齿轮(小齿轮)的调整,得到理想的轮齿接触。

这三种误差, 虽然程度不同, 但都对侧隙产生很大的

影响。

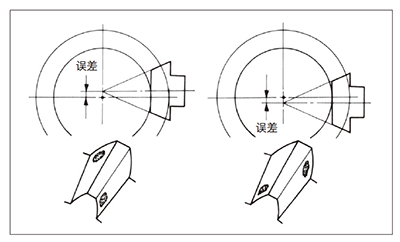

(1)齿轮箱的偏心误差

如图8.3 所示, 齿轮箱有偏心误差时, 轮齿会出现交

叉接触。

齿轮箱的偏心误差, 如同齿轮有齿线误差( 螺旋角误差) , 同样对轮齿接触产生影响。

(2)齿轮箱的轴角误差

如同8.4 所示, 齿轮箱的轴角误差有正误差时, 锥齿

轮的轮齿接触、小齿轮共同靠近小端。

相反, 负误差时, 共同靠近大端。

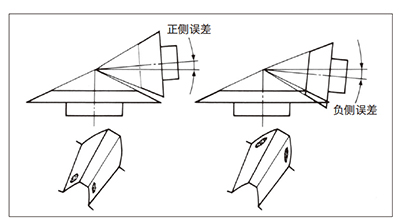

(3)齿轮的装配距离误差

如图8.5 所示, 小齿轮在组装时出现正误差, 在齿高

方向, 小齿轮的齿接触变低, 大齿轮则出现高位接触。

这是因为小齿轮装配距离出现正误差时, 与小齿轮的

压力角有正误差时产生同样影响。

相反的, 小齿轮的装配距离出现负误差时, 小齿轮会

出现高位接触, 而大齿轮则为低位接触。与小齿轮的

压力角有负误差时, 带来同样效果。

装配距离的误差, 可以通过组装时的垫片调整等方法加以修正。

装配距离的误差对齿隙的大小也产生影响。误差正向增加时, 齿隙也随之变大。

因为小齿轮的装配距离误差对轮齿接触的影响很大。所以, 对侧隙做微小调整时, 一般采用仅沿轴向调整大齿轮的方法。对侧隙做较大调整时, 应同时对大小齿轮沿轴向做调整, 避免对轮齿接触造成不良影响。

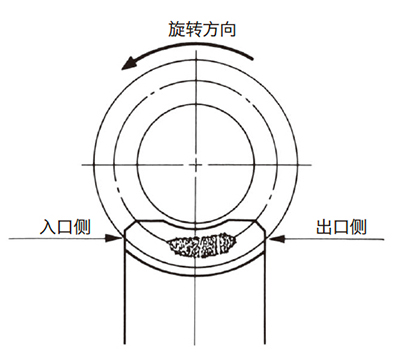

8.3.2 蜗杆副的轮齿接触

在日本国内, 还没有关于蜗杆蜗轮的精度标准。日本的工业标准中, 有关齿轮的轮齿接触的标准, 只有JGMA1002-01(2003)。

因此, 关于蜗杆蜗轮的轮齿接触及齿隙的检查, 最一般的方法是使用轮齿接触测试仪。

轮齿接触测试时, 理想的轮齿接触状况示意于图8.6中。

图中所示的轮齿接触, 齿线方向的齿接触中心多少有些偏向出口侧, 以确保油膜形成时所必要的入口间隙。

实际上, 即使能保证生产出理想的轮齿接触的蜗杆蜗轮, 由于齿轮箱的加工精度不够, 蜗杆的组装位置不良等, 仍然会造成轮齿的接触不良。

影响蜗杆副轮齿接触的误差, 可以考虑有以下三种:

(1)齿轮箱的轴角误差

(2)齿轮箱的中心距离误差

(3)蜗轮的装配位置误差

其中, (1)和 (2)的误差无法调整, 只能重新加工齿轮箱。(3)的误差, 可以通过沿轴向移动蜗轮调整安装位置而

获得正确的轮齿接触。

上述的三种误差, 虽然程度不同, 但都对齿隙产生很大影响。

(1)齿轮箱的轴角误差

如图8.7 所示, 齿轮箱有轴角误差时, 轮齿将出现交叉接触。

交叉接触在齿轮有齿线方向误差时( 螺旋角误差)也同样发生。

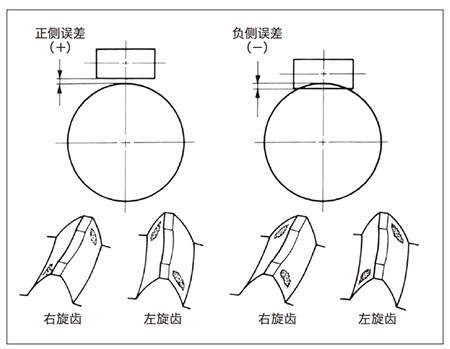

(2)齿轮箱的中心距误差

如图8.8 所示, 齿轮箱的中心距误差非常大时, 轮齿

也将出现交叉接触。

产生这种误差时, 不仅仅是对齿轮的轮齿接触, 对齿隙的大小也将产生很大的影响。正侧误差时, 齿隙变大,有负侧误差时齿隙变小。

负侧误差过大会造成无齿隙状态, 致使齿轮无法啮合。

(3)蜗轮的安装位置误差

如图8.9 所示, 蜗轮有安装位置误差时, 轮齿接触会向齿的端部移动, 齿接触的移动方向与蜗轮的安装位置误差的方向一致, 安装误差对齿隙产生很大影响,随

误差之增加, 齿隙减小。

安装位置误差可以通过组装时的垫片调整加以修正。